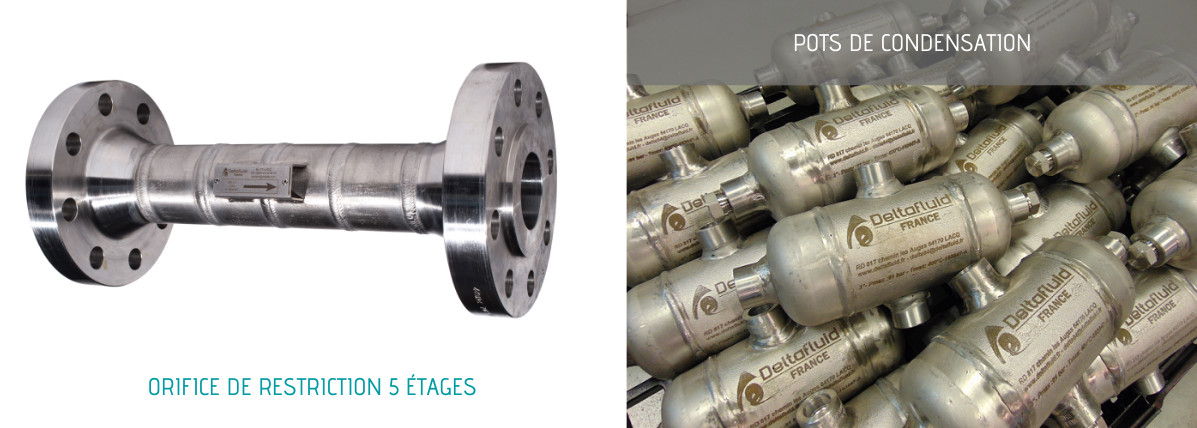

Механическое производство, механическая обработка, механосварные детали

Наше ноу-хау более 50 лет позволяет нам изготавливать детали по индивидуальному заказу, как с применением механической обработки, так и с применением сварки. Предлагаем производство :

➮ единичные экземпляры или от мелкой до крупной серии

➮ прототипы, сложные детали или специальные детали для оснастки

➮ со всеми типами материалов: углеродистая сталь, нержавеющая сталь, дуплекс, супердуплекс, хастеллой, инконель, ковкое железо, бронза, медно-никелевый сплав, алюминиевый сплав, титановые сплавы, керамика, пластмасса, стекловолокно,...

Эти деловые навыки позволяют нам удовлетворять потребности Нефтегазовой, Химической и Нефтехимической, Энергетической, Металлургической, Авиационной отраслей промышленности и.....

Здесь подробно описаны наши возможности в области токарной обработки, фрезерования, сверления, глубокого сверления и маркирования:

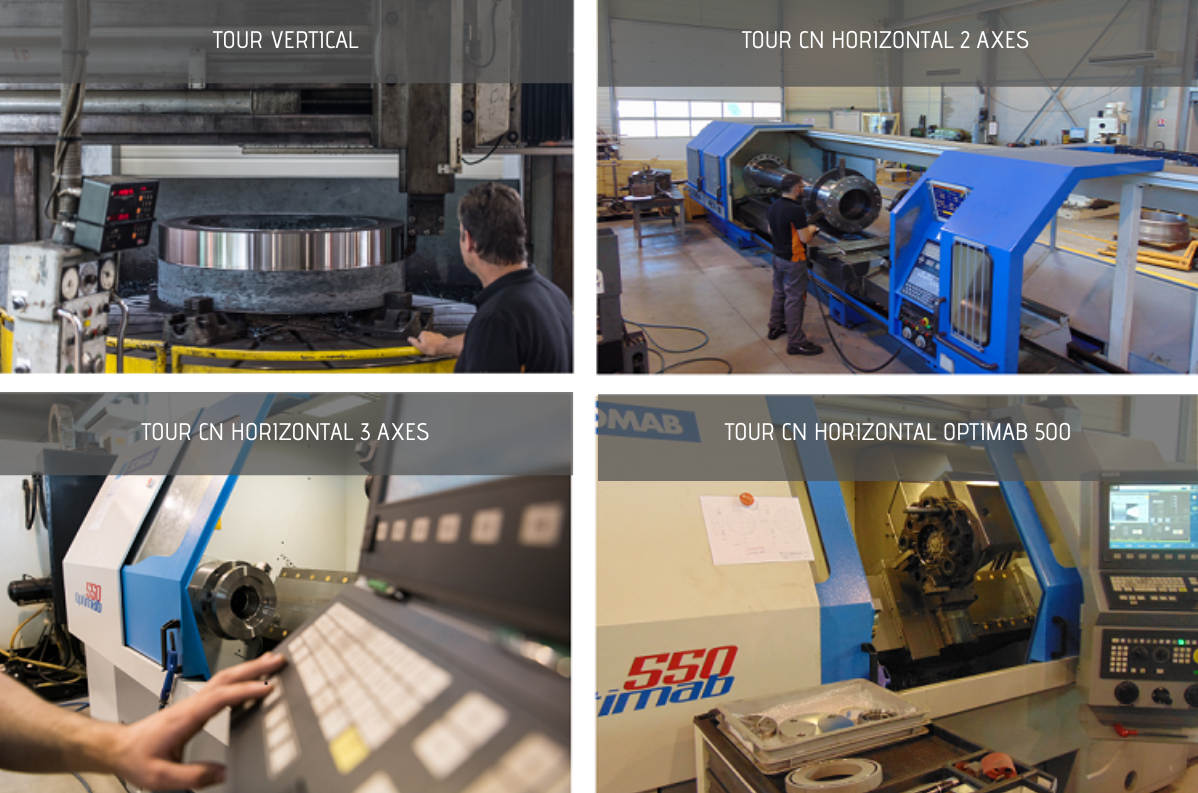

ТОКАРНАЯ ОБРАБОТКА

- 3 токарных станка с ЧПУ SOMAB UNIMAB 500, макс. Ø 500 мм, расстояние между центрами 1500 мм

- 1 токарный станок с ЧПУ SOMAB UNIMAB 450, макс. Ø 450 мм, расстояние между центрами 1200 мм

- 1 токарный станок с ЧПУ SOMAB UNIMAB 500, с 12-ти позиционной револьверной головкой, макс. Ø 500 мм, расстояние между центрами 1500 мм

- 1 токарный станок с ЧПУ CAZENEUVE HC 900, макс. Ø 1000 мм, расстояние между центрами 1500 мм

- 1 токарный станок с ЧПУ CAZENEUVE HCBN 900, макс. Ø 900 мм, расстояние между центрами 1500 мм

- 1 токарный станок MORI SEIKI SL 250 BMC/1000 с фрезерной осью С.

- 1 токарный станок SOMAB OPTIMAB 550, с фрезерной осью c, макс. Ø 550 мм, расстояние между центрами 1500 мм

- 1 токарный станок ERNAULT SOMUA TS3, полуавтоматический

- 2 токарных станка ERNAULT SOMUA CHOLET 435, макс. Ø 435 мм, расстояние между центрами 1200 мм

- 2 токарных станка ERNAULT SOMUA CHOLET 550, макс. Ø 435 мм, расстояние между центрами 1000 и 1500 мм

- 1 токарный станок RAMO, макс. Ø 300 мм, расстояние между центрами 1200 мм

- 1 токарный станок ERNAULT SOMUA Jupiter 830, макс. Ø 830 мм, расстояние между центрами 1500 мм

- 1 tour vertical MORANDO, Ø maxi 2700 mm, hauteur 1500 mm

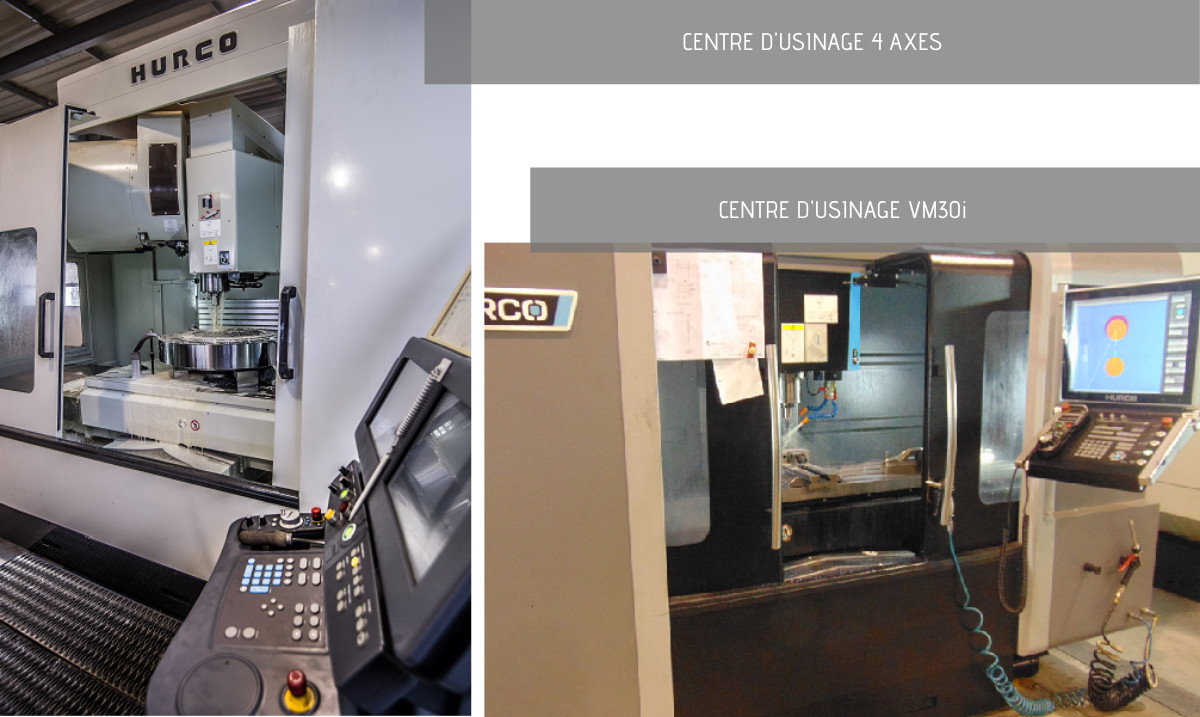

ФРЕЗЕРНЫЙ СТАНОК И ОБРАБАТЫВАЮЩИЙ ЦЕНТР

- 1 обрабатывающий центр HURCO VMX64, с дополнительной 4-ой осью, 1600 (ось X) x 800 (ось Y) x 800 (ось Z)

- 1 обрабатывающий центр HURCO VM30i, 1000 (ось X) x 500 (ось Y) x 500 (ось Z)

- 1 обрабатывающий центр HURCO VMX40, 1000 (ось X) x 500 (ось Y) x 500 (ось Z)

- 1 фрезерный станок с ЧПУ SACHMAN, 1800 (ось X) x 800 (ось Y) x 800 (ось Z)

- 1 фрезерный станок HURON MU6, 1600 (ось X) x 600 (ось Y) x 600 (ось Z)

- 1 фрезерный станок SERRMAC TCSE, 1600 (ось X) x 250 (ось Y) x 500 (ось Z)

СВЕРЛЕНИЕ И ГЛУБОКОЕ СВЕРЛЕНИЕ

- 1 перфоратор SIG B16.5, Ø от 3 до 30 мм, глубина сверления 500 мм

- 1 вертикально-сверлильный станок RF40

- 1 радиально-сверлильный станок SYDERIC SR45

Сварные и механически сварные соединения

Мы проводим сварку в соответствии с европейским стандартом EN ISO 15614-1 или американским стандартом ASME IX.

Используемые процедуры:

- MIG/MAG n°135 или 136 (GMAW)

- TIG n°141 (GTAW)

- SAEE n°111 (SMAW)

Мы можем сваривать следующие основные материалы:

- углеродистая сталь: группа 1 в соответствии с ISO/TR 15608 - P1 в соответствии с ASME IX.

- нержавеющая сталь: группа 8.1 согласно ISO/TR 15608 - P8 согласно ASME IX

- дуплексная сталь: группа 10.1/10.2 в соответствии с ISO/TR 15608 - P10H в соответствии с ASME IX

- низколегированная сталь: группа 5.1 согласно ISO/TR 15608 - P4 согласно ASME IX

- жаропрочная сталь: группа 1.2 согласно ISO/TR 15608 - P3 согласно ASME IX

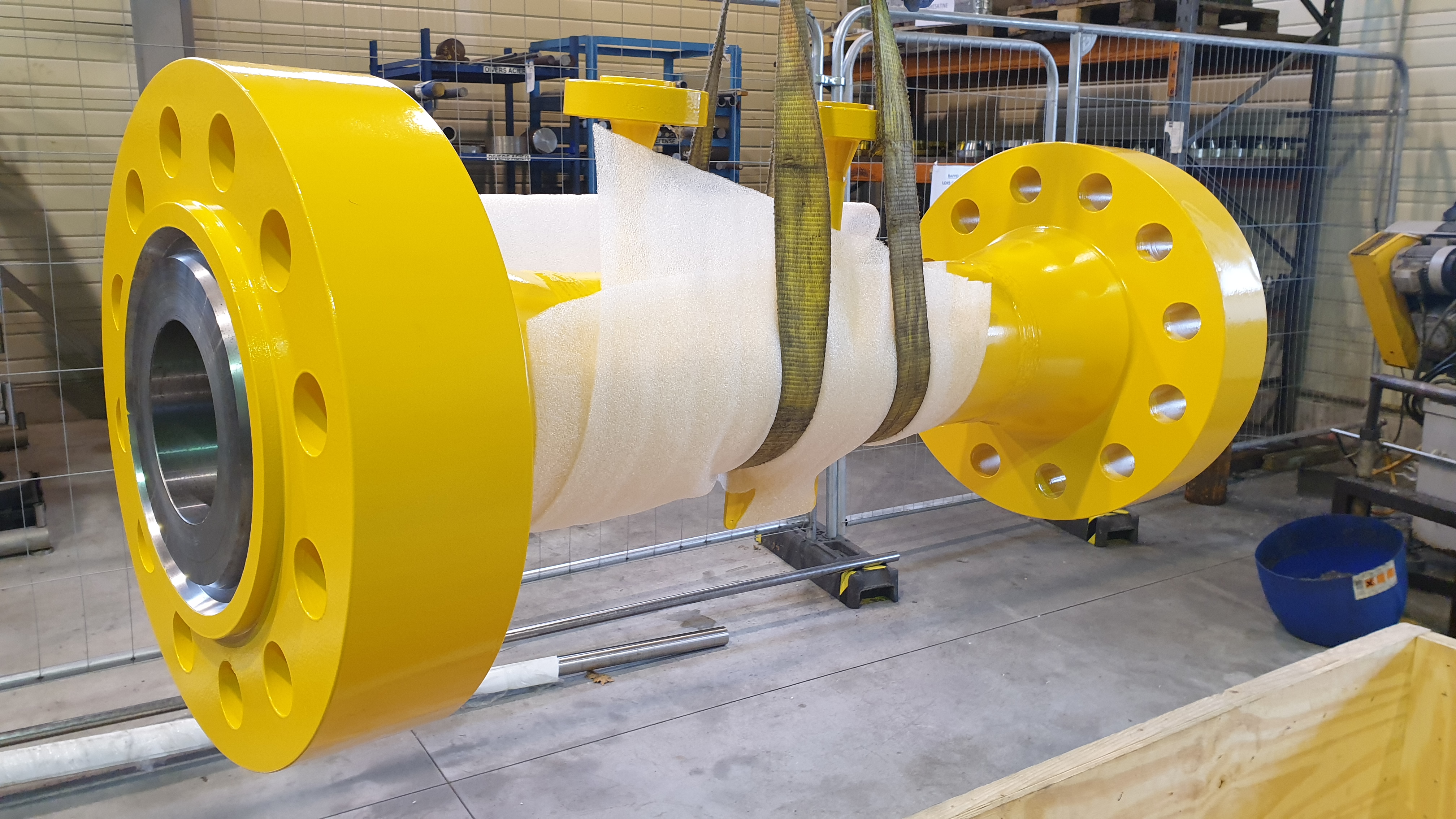

Несколько примеров изготовленных механосварных узлов:

Cahier de soudage

Для механосварного узла все документы, запрашиваемые для сварочной книги, предоставляются заказчику в соответствии с требованиями используемого кода:

-

Чертеж с маркировкой и описанием сварных швов

-

QMOS согласно NF EN ISO 15614-1 или PQR согласно ASME IX: объединяет все сварочные данные, используемые для сварки квалификационной узла, и результаты соответствующих механических испытаний для каждого использованного сварочного процесса.

-

DMOS согласно NF EN ISO 15609-1 или WPS согласно ASME IX: каждая конфигурация сборки и соответствующий сварочный процесс точно описаны и содержат инструкции по выполнению сварных швов.

-

QS согласно EN ISO 9606-1 или WPQ согласно ASME IX: квалификация сварщика должна соответствовать параметрам, указанным для каждого используемого процесса сварки и каждого типа сварного шва.

Контроль размеров

По окончании производственного процесса все наши детали подвергаются систематическому визуальному и размерному контролю в соответствии с утвержденным планом.

Наши измерительные приборы для контроля периодически проверяются метрологической лабораторией.

В нашем распоряжении имеются следующие средства контроля: штангенциркули, глубиномеры, внутренние микрометры, внешние микрометры, кольца, калибр-пробка для гладких отверстий, калибр-пробка для внутренних резьб.

Кроме того, специальные инструменты позволяют проводить тщательную проверку:

- Высотомер MITUTOYO,

- Измеритель шероховатости MAHR,

- Координатно-измерительная машина типа манипулятор FARO ( макс. Ø2200 мм),

- Профилометр MAHR MarSurf CD120,

- Координатно-измерительная машина ZEISS DuraMax 500 (ось X) x 500 (ось Y) x 500 (ось Z).

Машина Zeiss позволяет осуществлять контроль малоразмерных деталей. В частности, профилометр может использоваться для измерения радиусов острых кромок расходомеров.

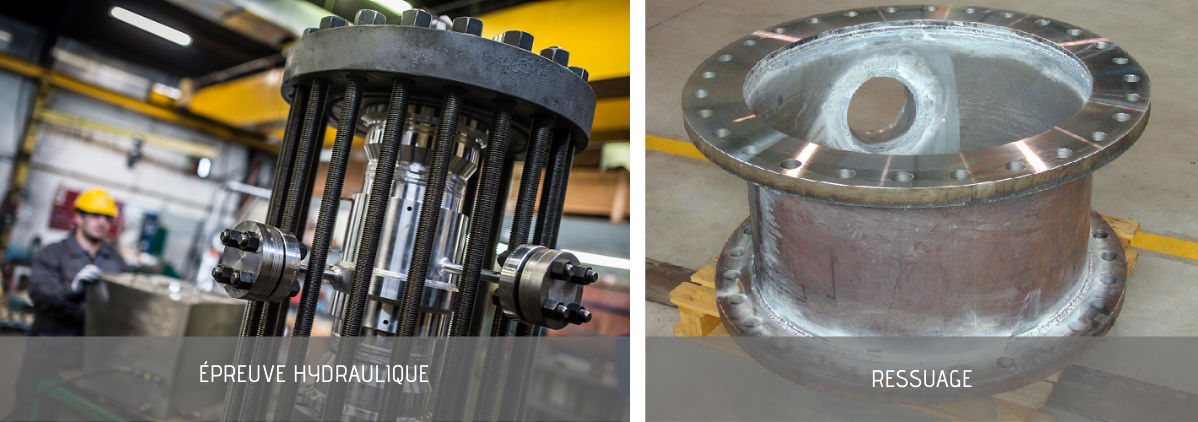

Неразрушающий контроль

Мы предлагаем следующие основными методы технического контроля:

- Визуальный осмотр (VT)

- Цветна дефектоскопиям (PT)

- Радиография (RT)

- Ультразвуковая дефектоскопия (UT)

- Испытания на герметичность (LT)

- Подтверждающий анализ химического состава материалов (PMI)/ Содержание железа

- Гидравлические испытания

Неразрушающий контроль (NDT)(применяется к кованым, прокатным, литым и сварным деталям) позволяет выявить все дефекты, которые могут повлиять на эксплуатационную готовность, безопасность использования и/или, в более общем плане, соответствие требованиям к использованию детали.

Обнаруживаются два типа дефектов:

-

поверхностные дефекты, такие как трещины, перфорация, разрывы, поры...

- внутренние дефекты, такие как пористость, раковина, посторонние включения, несквозные трещины, изменения толщины вследствие износа или коррозии и т.д.

➮ Дополнительный контроль также позволяет проверить химическую состав используемых материалов (PMI) и механическую прочность деталей (гидравлические испытания).

Несмотря на то, что некоторые из этих мер контроля устанавливаются строительными нормами и правилами или нормативными требованиями, мы также можем принимать во внимание специальные требования наших клиентов.

Для этого у нас есть:

- Процедуры проверки, подтвержденные сертифицированным персоналом уровня 3 Cofrend согласно EN ISO 9712 или ASNT-TC-1A уровня 3.

- Сертифицированные эксперты уровня 2 Cofrend в соответствии с EN ISO 9712 или ASNT -TC-1A уровень 2

- Основные строительные нормы и правила, определяющие применимые методы экспертизы и критерии приемлемости (ASME V, ASME VIII, ASME B31.1, ASME B31.3, CODAP/CODETI, NF EN 13480 / NF EN 13445, RCC-M, RCC-MRx и т.д.)

Калибровка и инспекция изделий

Для специальных применений мы также можем предложить калибровку наших приборов в сертифицированной лаборатории (COFRAC, ISO 17025...).

Все этапы инспекции и испытаний, а также этапы производства могут быть также проверены заказчиком или независимой третьей стороной.

Материал и прослеживаемость

Мы можем предоставить Вам сертификаты проверки нашего сырья в соответствии со стандартом NF EN 10204. Существует несколько типов, классифицированных здесь от наименее до наиболее требовательных:

- Тип 2.1 Сертификат соответствия заказу

- Тип 2.2 Контрольный отчет

- Тип 3.1 Свидетельство о приемке 3.1

- Тип 3.2 Свидетельство о приемке 3.2

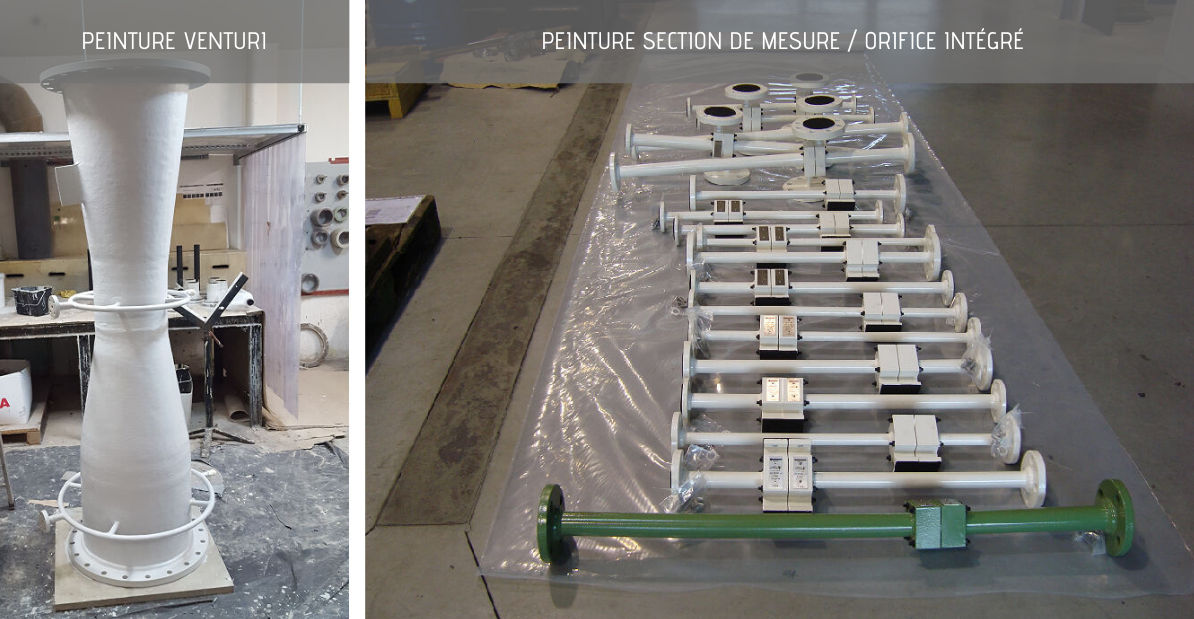

Deltafluid обладает дополнительными компетенциями обработки, позволяющие предоставить Вам продукцию с требуемой чистовой обработкой:

- Обезжиривание (собствено очистка и сушка, для криогенного применения или при эксплуатации кислородных установок)

- Промывка и очистка перед окраской/ Пассивирование

- Дробеструйная обработка/ Пескоструйная обработка

- Peinture

- Полировка

- Защита / Покрытие (Стеллит, PTFE, инконель, ... для поверхностей, контактирующих с агрессивными средами)

Промывка и очистка перед окраской/ Пассивирование

Если вы не нашли ответа, который ищете, пожалуйста, свяжитесь с нами по телефону +33.5.59.30.85.20 или через контактную форму. Мы ответим вам как можно скорее.

Нержавеющая сталь 316L является наиболее часто используемым материалом в наших применениях. По этой причине все наше оборудование, которое может соприкасаться со средой, изготовлено из нержавеющей стали 316L в стандартном исполнении. Тем не менее, мы предлагаем широкий спектр дополнительных материалов в соответствии с Вашими потребностями:углеродистые стали, низколегированные стали, дуплексные, супердуплексные, хастеллой, монель, инконель, ковкоежелезо, бронза, медно-никелевый сплав, алюминиевый сплав, сплавы титана, пластик, стеклопластик,...

Этот список не является исчерпывающим, мы приглашаем Вас проконсультироваться с нами по любым дополнительным материалам.

Да, мы работаем в качестве субподрядчика для некоторых компаний, занимающихся точной механической обработкой, для которых мы выполняем инспекционные услуги по запросу.

В дополнение к классическим контрольным приборам, мы оснащены специальными инструментами, которые позволяют проводить тщательный контроль большого количества деталей: высотомер MITUTOYO, измеритель шероховатости MAHR, координатно-измерительная машина типа манипулятор FARO (макс. Ø2200 мм), профилометр MAHR MarSurf CD120, координатно-измерительная машина ZEISS DuraMax (500 (ось X) x 500 (ось Y) x 500 (ось Z)). Таким образом, мы можем провести точные измерения деталей различной формы и профиля и предоставить Вам подробный отчет о проверке.

Приглашаем Вас связаться с нами для уточнения деталей требуемых услуг.

Мы можем предложить обработку на токарных станках с ЧПУ с возможностью обработки диаметров до 900 мм на длине 5 м, а также обработку деталей диаметром до 2700 мм на обычных токарно-карусельных станках.

Да, мы можем скашивать кромки труб.

На токарно-карусельном станке, макс. длина трубы 1000 мм, макс. диаметр 2000 мм.

На токарном станке, с креплением в люнетах, макс. длина 4000 мм, макс. диаметр 600 мм (24'').

Специальные требования / применения

В зависимости от вашей области применения мы можем поставлять материалы, которые могут соответствовать требованиям очень специфических стандартов:

- NACE MR 0175 / ISO 15156 стандарт для материалов, используемых в средах с высокой концентрацией сероводорода H2S (в частности, в нефтегазовой отрасли)

- NACE MR 0103 / ISO 17945 стандарт для материалов, используемых в нефтяной, газовой или нефтехимической промышленности в условиях возможных усталостных трещин в коррозионной среде

Deltafluid также может предоставить:

- Сертифицированы по TÜV, Lloyd's Register, ABS, BV, DNV, CCS, NORSOK.

- механические свойства которых будут подтверждены испытаниям на растяжение (при температуре окружающей среды или при высоких температурах), испытаниям на ударную прочность (при определенной температуре) или ультразвуковой дефектоскопии материала.